Os tensores dos automóveis são componentes críticos que desempenham um papel vital na manutenção da fiabilidade, eficiência e longevidade do sistema de acionamento dos acessórios do motor.

Asseguram que as correias ou correntes permanecem corretamente tensionadas, contribuindo para um funcionamento suave e eficiente dos acessórios e componentes do motor e evitando potenciais danos causados por folgas ou deslizamentos.

As polias de roda livre nos automóveis são componentes essenciais que ajudam a guiar e a manter a tensão nas correias de transmissão, assegurando um funcionamento suave e eficiente dos acessórios do motor.

A manutenção do tensor e das polias intermédias dos automóveis é essencial para garantir o bom funcionamento do sistema de transmissão por correia, que, por sua vez, afecta o desempenho de vários componentes do motor.

Ao fornecerem uma plataforma estável para a correia se deslocar e ao manterem uma tensão adequada, as polias de rolos contribuem para a fiabilidade e desempenho globais do motor e dos sistemas de acessórios do veículo.

No contexto dos automóveis, um tensor refere-se especificamente a um componente do sistema de acionamento que mantém a tensão adequada nas correias ou correntes.

A sua função principal é garantir que estas correias ou correntes permanecem apertadas e corretamente alinhadas em torno de várias polias e componentes, como o alternador, o compressor do ar condicionado, a bomba de água, a bomba da direção assistida e, por vezes, as correias ou correntes de distribuição.

Os tensores evitam a folga nas correias ou correntes, o que é crucial para o funcionamento eficiente e a longevidade dos acessórios do motor. Ajudam a evitar o deslizamento, que pode levar a uma redução do desempenho ou mesmo a danos no motor.

Normalmente, consiste num braço com mola ou num mecanismo de polia que aplica uma tensão constante à correia ou à corrente. Isto assegura que a correia permanece com a tensão correta à medida que se desgasta com o tempo.

As polias intermédias são utilizadas para encaminhar e manter a tensão nas correias serpentinas ou de transmissão no compartimento do motor.

Estão normalmente posicionados de forma a ajudar a mudar a direção da correia e a manter a tensão adequada, assegurando que a correia não escorregue ou se solte em várias condições de funcionamento do motor.

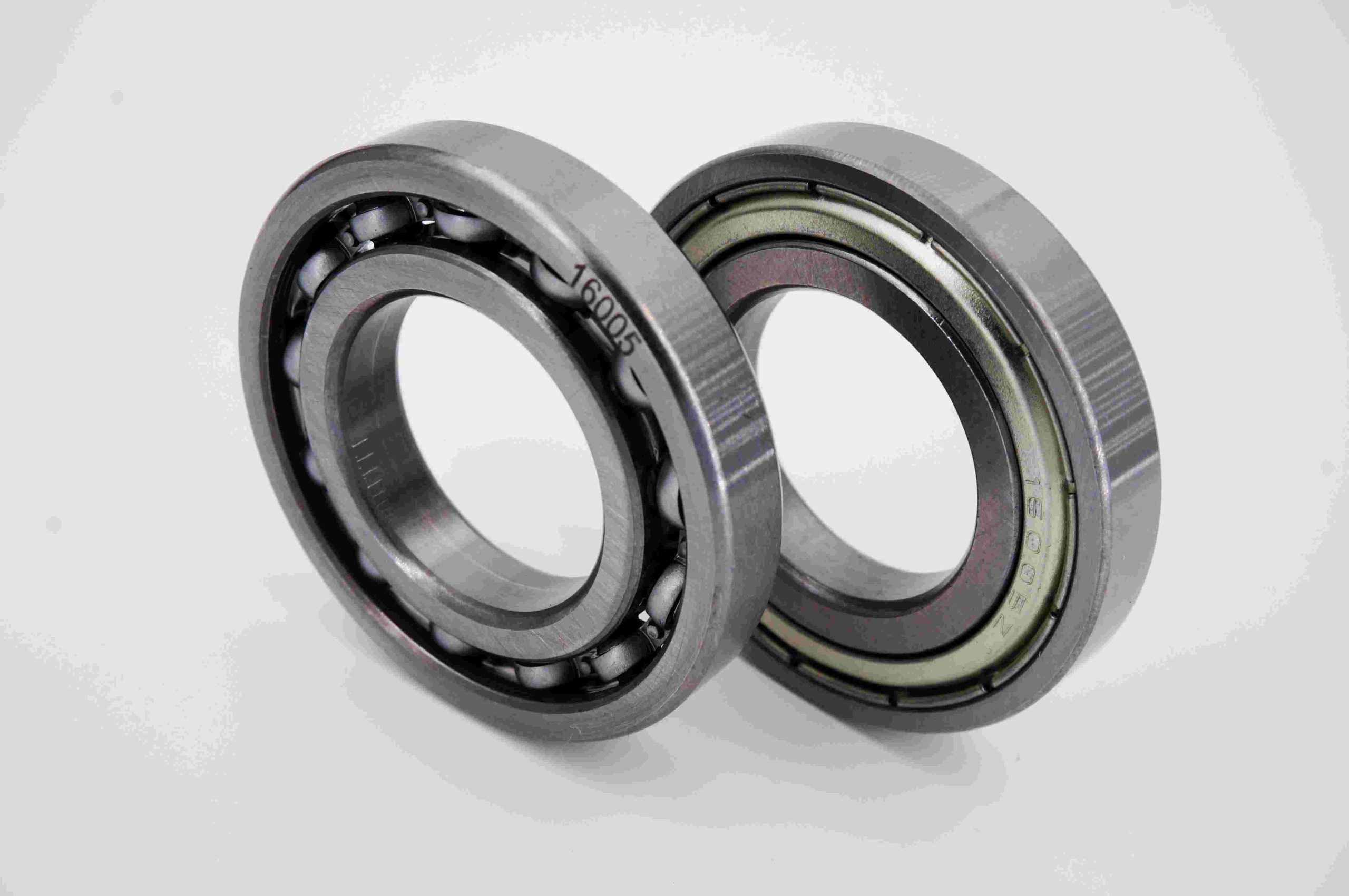

A sua conceção é tipicamente simples, consistindo num suporte fixo com uma roda lisa ou estriada (polia) montada num rolamento. A roda da polia gira livremente no rolamento, permitindo que a correia se desloque suavemente à sua volta, mantendo a tensão.

As polias encontram-se frequentemente em áreas onde a correia muda de direção ou onde é necessário aplicar tensão adicional para manter o alinhamento e a tensão adequados.

Processos de desenvolvimento para tensores de alta precisão

- Conceito inicial e projeto:

- Análise de requisitos: Recolher as necessidades dos clientes e as condições operacionais.

- Desenvolvimento de conceitos: Criar projectos iniciais utilizando software CAD.

- Estudo de viabilidade: Avaliar o carácter prático, o custo e as capacidades de fabrico.

- Engenharia de detalhe e simulação:

- Design refinado: Desenvolver projectos pormenorizados com dimensões precisas.

- Simulação: Utilizar a FEA para testar a tensão e o desempenho.

- Análise cinemática: Assegurar o bom movimento e a interação das peças.

- Seleção e ensaio de materiais:

- Escolha do material: Selecionar materiais de elevada resistência e durabilidade.

- Criação de protótipos: Criar protótipos utilizando métodos de prototipagem rápida.

- Ensaio de materiais: Testar a força, a resistência à fadiga e a durabilidade.

- Desenvolvimento de processos de fabrico:

- Planeamento do processo: Planear as etapas de fabrico e o controlo de qualidade.

- Conceção de ferramentas: Criar ferramentas e matrizes de precisão.

- Produção piloto: Testar o processo de fabrico através de séries-piloto.

- Controlo e garantia de qualidade:

- Inspeção: Estabelecer protocolos de inspeção rigorosos.

- Controlo de processos: Utilizar técnicas estatísticas para manter a qualidade.

- Ensaios não destrutivos: Verificar se existem defeitos internos sem danos.

- Teste de desempenho e validação:

- Testes funcionais: Testar em condições reais.

- Ensaios de vibração e ruído: Certificar-se de que não existem vibrações ou ruídos invulgares.

- Análise de falhas: Identificar e corrigir problemas em componentes não conformes.

- Produção final e lançamento:

- Produção em grande escala: Passar para a produção em grande escala com controlo de qualidade.

- Embalagem e expedição: Garantir uma embalagem segura e rotulada.

- Feedback do cliente: Recolher e analisar o feedback para introduzir melhorias.

- Melhoria contínua:

- I&D: Inovar e melhorar continuamente os projectos.

- Formação: Manter o pessoal atualizado sobre as tecnologias mais recentes.

- Apoio ao cliente: Prestar um apoio sólido e resolver rapidamente os problemas.

Seguindo estes processos de desenvolvimento, os tensores de alta precisão são fabricados para cumprir normas rigorosas, garantindo um desempenho fiável e a longevidade nas suas respectivas aplicações.

Contacte-nos se tiver alguma dúvida ou necessidade.